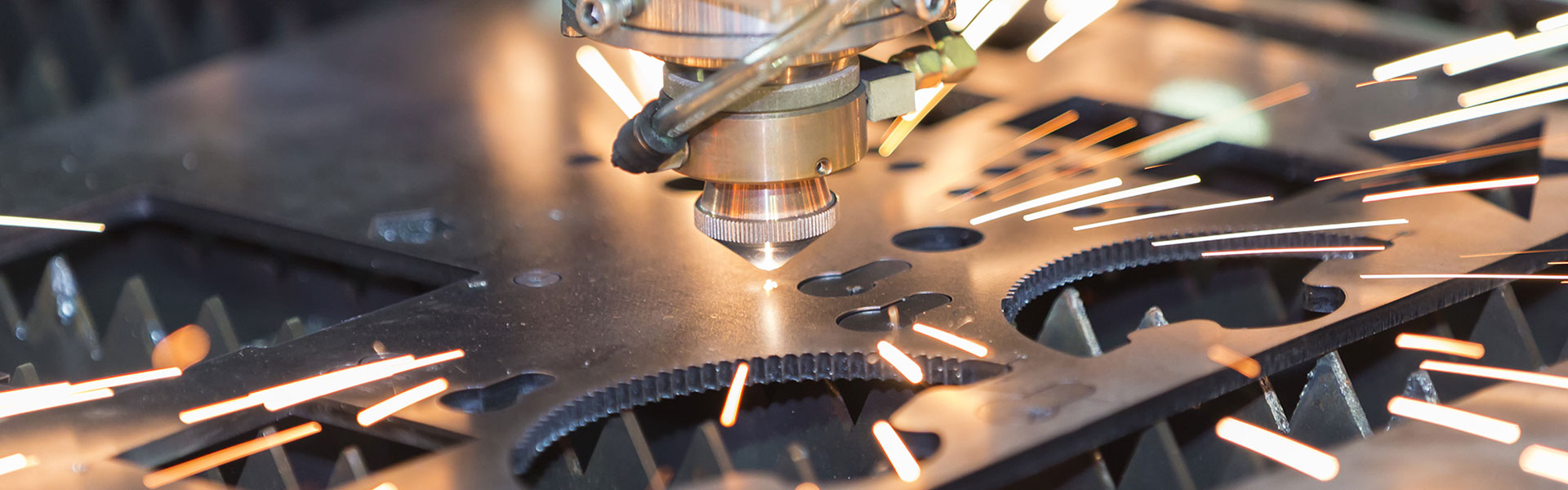

أحدث القطع بالليزر ثورةً في مجال التصنيع من خلال توفير حلول قطع دقيقة وفعالة. وبفضل تقنية ليزر الألياف، انخفضت أسعار الآلات بشكل ملحوظ، مما جعل هذه التقنية في متناول اليد.

ومع ذلك، هناك دائمًا مجال للتحسين فيما يتعلق بزيادة جودة وإنتاجية عملية القطع بالليزر. في هذه المقالة، نستعرض خمسة مجالات رئيسية يمكن من خلالها تحسين القطع بالليزر بشكل كبير:

جودة المواد، البرمجة/التضمين، الطاقة، غاز القطع المساعد، والحرارة المُتحكم بها. من خلال مراعاة هذه الجوانب، يمكنك تحسين عمليات القطع بالليزر، وتحقيق نتائج أفضل، وزيادة الكفاءة.

١. جودة المادة:

لجودة مادة القطع تأثير مباشر على عملية القطع بالليزر، وبالتالي على معدل النجاح. قد يؤدي ضعف جودة المادة إلى قطع غير متساوٍ، وتكوين نتوءات زائدة، وانخفاض الدقة. لتحسين الأداء وجودة القطع، يجب تحسين جودة المادة:

(أ) اختيار مواد عالية الجودة: اختر مواد ذات تركيبة موحدة، وشوائب قليلة، وسمك موحد. سيضمن ذلك قطعًا أكثر اتساقًا ويقلل من مخاطر الأخطاء.

ب) تحضير السطح: نظّف سطح المادة وحضّره جيدًا قبل القطع. أزل جميع الملوثات، مثل الزيت والغبار والصدأ، لأنها قد تؤثر على عملية القطع وتقلل من جودة القطع.

٢. البرمجة/التداخل:

تلعب برمجة الأجزاء وتداخلها الفعّال دورًا حاسمًا في تحسين عمليات القطع بالليزر. تتضمن البرمجة إنشاء تعليمات لقاطع الليزر، بينما يركز التداخل على ترتيب الأجزاء على صفيحة من المادة بأكبر قدر ممكن من الكفاءة.

يبدأ تعظيم استخدام المواد وخفض التكاليف بالبرمجة. ضع في اعتبارك التقنيات التالية لتحسين البرمجة والتداخل:

(أ) برامج التصميم بمساعدة الحاسوب (CAD/CAM): استخدم برامج متقدمة في التصميم بمساعدة الحاسوب (CAD/CAM) لإنشاء مسارات قطع دقيقة وتحسين استخدام المواد. هذا الجزء بسيط، ولكن استخدام النظام المناسب الذي يفهم حدود عملية الليزر أمر بالغ الأهمية، إذ يمكن برمجته لتجنب مشاكل مثل الانحراف الناتج عن علامات التبويب. تتيح هذه الأدوات التحكم الدقيق في عملية القطع، وتقليل الهدر، وزيادة الإنتاجية إلى أقصى حد.

ب) خوارزمية التداخل: طبّق خوارزمية تداخل ذكية لتحليل هندسة الأجزاء المراد قطعها وتحسين ترتيبها على صفيحة المادة. يُقلل التداخل الفعال من النفايات ويزيد من سرعة القطع، مما يوفر التكاليف ويزيد الإنتاجية.

يعرفون متى يُدخلون الأجزاء في الفراغات الخاصة بالأجزاء الأخرى، وفي أي اتجاه يجب أن تسير، وعلى أي جانب من خط القطع يجب أن يكون الشعاع. كما يمكنهم تحديد ما إذا كان الليزر يُستخدم للحفر أو النقش، أو ما إذا كانت طبقة تتطلب قطعًا نظيفًا.

٣. القوة:

تُعدّ قوة الليزر المستخدمة في القطع عاملاً أساسياً في تحقيق أفضل النتائج. بشكل عام، يُنصح باستخدام أقصى قوة وسرعة متاحتين لليزر، ولكن استخدام القوة الموصى بها هو الأفضل لجودة القطع ودقته وإطالة عمر المواد الاستهلاكية.

يُحسّن ضبط القوة المناسب مع خليط الغازات المناسب من أداء القطع بالليزر، ولكن هناك عوامل أخرى تُسهم في الحصول على القوة المناسبة للمادة:

(أ) الصيانة الدورية: تأكد من صيانة آلة القطع بالليزر ومعايرتها بشكل صحيح. تُساعد الصيانة الدورية، بما في ذلك تنظيف البصريات وفحص محاذاة الشعاع، في الحفاظ على أفضل أداء للطاقة وأداء القطع.

ب) ضبط الطاقة: اضبط قوة الليزر وفقاً للمادة المراد قطعها وسمكها. يُساعد الضبط الدقيق لإعدادات الطاقة على تجنب ارتفاع درجة الحرارة أو القطع الناقص، مما يُحسّن الدقة ويُقلل من تشوه المادة.

٤. غاز القطع/المساعد:

يؤثر اختيار واستخدام غازات القطع/المساعدة بشكل كبير على جودة وسرعة القطع بالليزر. يساعد غاز القطع/المساعد على إزالة المواد المنصهرة/المتبخرة من منطقة القطع،

ويحمي المواد المحيطة من الحرارة الزائدة، ويحمي العدسة من التلوث. تعرّف على كيفية استخدامه على النحو الأمثل هنا:

أ) اختيار الغاز: اختر الغاز المساعد المناسب حسب مادة القطع. تختلف متطلبات المواد المختلفة، واستخدام الغاز المناسب يُحسّن عملية القطع.

تشمل الغازات الشائعة الاستخدام الأكسجين والنيتروجين والهواء المضغوط.

ب) ضغط الغاز ومعدل تدفقه: حسّن ضغط الغاز (PSI أو BAR) ومعدل تدفقه (CFM) وفقًا للمادة وسمكها. يضمن ضغط الغاز ومعدل تدفقه الكافيان إزالةً فعّالة للمادة المنصهرة، مما ينتج عنه قطع أنظف وتقليل متطلبات ما بعد المعالجة.

٥. التحكم في الحرارة:

يُعد التحكم في الحرارة أمرًا بالغ الأهمية في القطع بالليزر لمنع المادة من الالتواء أو التشويه أو إحداث تأثيرات حرارية غير مرغوب فيها. يضمن التحكم الجيد في الحرارة جودة قطع ثابتة ويقلل من الحاجة إلى إعادة العمل. يُرجى مراعاة الإجراءات التالية:

(أ) القطع المتدرج: يُقلل القطع المتدرج على الصفيحة من تراكم الحرارة في منطقة محددة من الصفيحة، مما يُقلل من احتمالية تشوه المادة وتلف رأس الليزر.

ب) نظام التبريد: تأكد من استخدام نظام التبريد الفعال الموصى به لتبريد رأس القطع، لأن ذلك قد يُسبب فقدان الليزر لبؤرته ويؤثر على جودة القطع.

ب) مدة النبضة وترددها: اضبط مدة النبضة وتردد الليزر لتحسين مدخلات الحرارة. تُقلل النبضات الأقصر والترددات الأعلى من المنطقة المتأثرة بالحرارة، مما يُنتج قطعًا أنظف وأحمر.

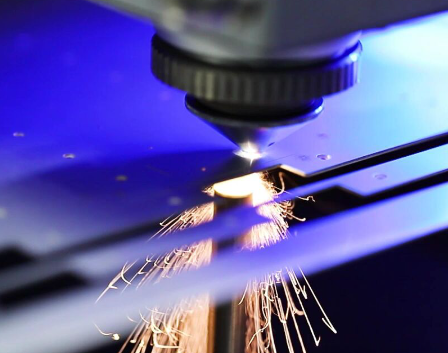

آلة قطع ألياف الليزر عالية الطاقة

آلة قطع ألياف الليزر عالية الطاقة

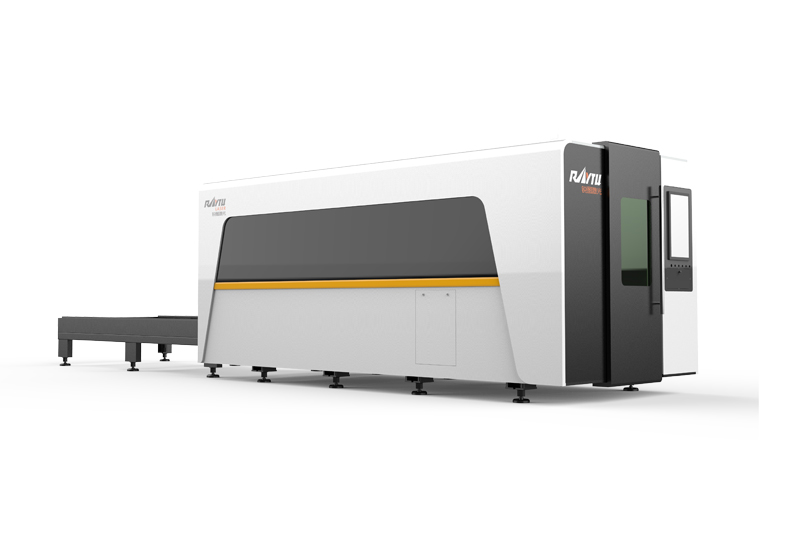

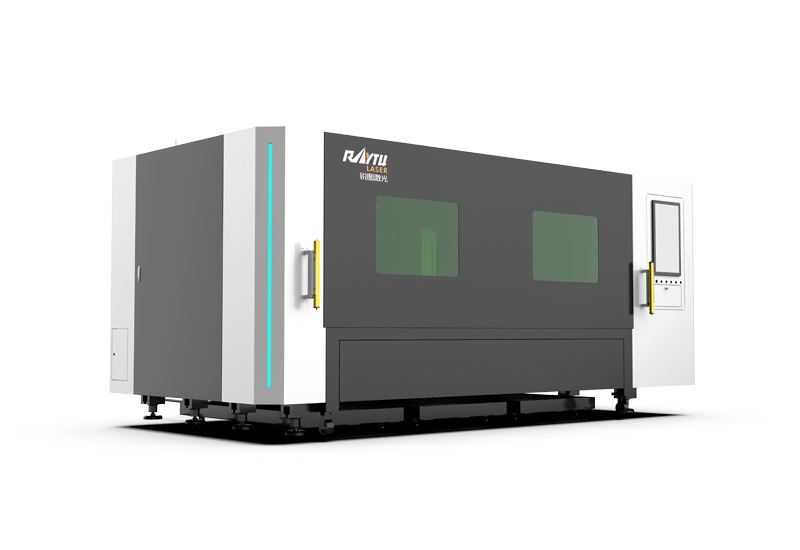

آلة قطع ألياف الليزر المغلقة

آلة قطع ألياف الليزر المغلقة

آلة قطع الصفائح المعدنية بالليزر

آلة قطع الصفائح المعدنية بالليزر

آلة قطع المعادن بالليزر ذات الطاقة المتوسطة

آلة قطع المعادن بالليزر ذات الطاقة المتوسطة

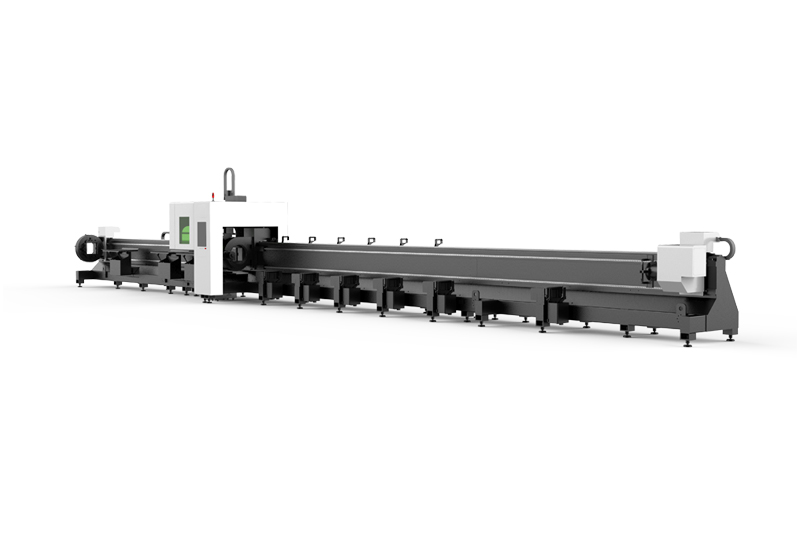

آلة قطع الأنبوب بالليزر الأوتوماتيكية

آلة قطع الأنبوب بالليزر الأوتوماتيكية

آلة قطع الألياف بالليزر

آلة قطع الألياف بالليزر

آلة القطع بالليزر RTC-12036M 3 Chucks Tubeeber

آلة القطع بالليزر RTC-12036M 3 Chucks Tubeeber

آلة قطع الألياف بالليزر المغلقة ذات الطاولة الفردية

آلة قطع الألياف بالليزر المغلقة ذات الطاولة الفردية

EN

EN ES

ES RU

RU AR

AR