تحسين العمليات

لا يقتصر دور غاز الحماية في اللحام بالليزر على اختيار النوع المناسب أو طريقة التوصيل فحسب، بل إن طريقة إدارة الغاز وصيانته لا تقل أهمية عن ذلك. تضمن عملية تحسين الأداء أن يعمل الغاز بفعالية، ويحمي حوض اللحام بشكل مستمر، ويساهم في الحصول على نتائج عالية الجودة. يمكن أن يؤدي التحكم السيئ في الغاز إلى عيوب في اللحام وتلوث السطح واستخدام غير فعال للغاز. تشمل عوامل التحسين الرئيسية معدل التدفق الحجمي وسرعة الغاز ونقاء الغاز وحالة أجهزة التوصيل. تعد إدارة هذه المتغيرات أمرًا ضروريًا للحفاظ على استقرار اللحامات وتجنب إعادة العمل المكلفة.

معدل التدفق الحجمي

يشير هذا إلى كمية الغاز التي يتم توصيلها لكل وحدة زمنية، وعادة ما تقاس باللتر في الدقيقة (L/min). يمكن أن يؤدي معدل التدفق غير الكافي إلى عدم كفاية الحماية، مما يعرض المعدن المنصهر للغازات الجوية. من ناحية أخرى، قد يتسبب معدل التدفق المفرط في حدوث اضطراب، مما يؤدي إلى سحب الهواء إلى منطقة اللحام ويؤدي إلى التلوث أو المسامية. يتطلب تحسين معدل التدفق موازنة نوع المادة وسرعة اللحام وتصميم الفوهة وتكوين الوصلة. تعد مقاييس التدفق ومنظمات الضغط أدوات أساسية للتحكم في هذا المعامل.

سرعة الغاز

تؤثر السرعة — وهي السرعة التي يخرج بها الغاز من الفوهة — على مدى كفاءة الغاز في إزاحة الهواء والحفاظ على تغطية حوض اللحام. إذا كانت السرعة منخفضة جدًا، فقد لا يوفر الغاز الحماية الفعالة؛ وإذا كانت عالية جدًا، فقد تتسبب في حدوث اضطراب أو نفخ المعدن المنصهر، مما يؤدي إلى حدوث عدم انتظام في اللحام. على عكس معدل التدفق، تعتمد السرعة بشكل كبير على هندسة الفوهة وضغط خط الغاز. يعد التدفق السلس والطبقي مثاليًا، ويجب إجراء اختبارات تشغيل لضبط هذه المعلمة بدقة، خاصة عند لحام المواد الحساسة أو الرقيقة.

الرطوبة والنقاء

حتى المستويات الضئيلة من الرطوبة أو الشوائب في غاز الحماية يمكن أن تؤثر بشدة على جودة اللحام. يمكن أن يتسبب بخار الماء والملوثات مثل الهيدروكربونات أو الأكسجين في حدوث مسامية وتغير اللون وحتى التقصف في المواد التفاعلية. بالنسبة للصناعات عالية المواصفات مثل صناعة الطيران أو تصنيع الأجهزة الطبية، يعد استخدام غاز عالي النقاء (عادةً 99.999٪) أمرًا بالغ الأهمية. قد يكون من الضروري استخدام أجهزة تنقية الغاز ومصائد الرطوبة للحفاظ على النقاء، خاصة في البيئات الرطبة أو عند العمل مع مواد مثل التيتانيوم، حيث لا يغفر التلوث.

تآكل الفوهة

غالبًا ما يتم تجاهل حالة الفوهة، ولكنها تؤثر بشكل مباشر على تغطية الغاز وتوزيعه. يمكن أن تتسبب الفوهات البالية أو المشوهة أو المسدودة جزئيًا في تدفق غير متساوٍ للغاز، مما يقلل من فعالية الحماية ويؤدي إلى تباين في اللحام. يعد الفحص المنتظم للفوهات واستبدالها أمرًا ضروريًا للحفاظ على أداء ثابت. في الأنظمة الآلية، يمكن دمج مراقبة تآكل الفوهة كجزء من برنامج الصيانة الوقائية لتجنب الانخفاضات غير المتوقعة في جودة اللحام.

يعد تحسين أداء غاز الحماية في اللحام بالليزر مزيجًا من العلم والضبط الدقيق. لا يقتصر الأمر على نوع الغاز الذي تستخدمه فحسب، بل أيضًا على كيفية توصيله، ومدى نظافته، ومدى قدرة نظامك على الحفاظ على التحكم بمرور الوقت. يمكن أن يؤدي الانتباه إلى معدل التدفق وسرعة الغاز ونقائه وحالة المعدات إلى تحسين اتساق اللحام بشكل كبير وتقليل العيوب وزيادة كفاءة العملية بشكل عام. بالنسبة لأي عملية تقدر الموثوقية والتكرار، فإن تحسين الغاز ليس اختياريًا، بل ضروريًا.

إرشادات خاصة بالمواد

لا تتصرف جميع المعادن بنفس الطريقة تحت أشعة الليزر، وبالتالي يجب أن يكون نهجك في استخدام غاز الحماية مختلفًا أيضًا. يؤثر نوع المادة التي يتم لحامها بشكل كبير على ما إذا كان الغاز مطلوبًا، ونوع الغاز الذي يجب استخدامه، وكيفية توصيله. تختلف المعادن في موصلية الحرارة ومستويات التفاعل وديناميكيات حوض اللحام. من الضروري مطابقة استراتيجية الحماية مع المادة لتحقيق لحامات قوية وخالية من العيوب. فيما يلي إرشادات مفصلة للتعامل مع مختلف المواد الشائعة والمتخصصة.

الكربون والفولاذ منخفض السبائك

هذه المواد سهلة التعامل نسبيًا ويمكن لحامها بالليزر في كثير من الأحيان باستخدام الحد الأدنى من الحماية. ومع ذلك، لا يزال يوصى باستخدام غاز خامل مثل الأرجون لمنع الأكسدة والحفاظ على مظهر الحبيبات. بالنسبة للفولاذ منخفض السبائك عالي القوة، تصبح الحماية أكثر أهمية لتقليل مخاطر التشقق أو المسامية. يجب أن يكون معدل التدفق وتغطية الغاز متسقين، خاصة في التطبيقات عالية السرعة أو ذات الاختراق العميق. عادةً ما تكفي الفوهات الجانبية أو الفوهات المحورية.

الفولاذ المقاوم للصدأ

الفولاذ المقاوم للصدأ أكثر تفاعلية من الفولاذ الكربوني، خاصة مع الأكسجين والنيتروجين عند درجات حرارة مرتفعة. الأرجون هو غاز الحماية المفضل لمعظم عمليات لحام الفولاذ المقاوم للصدأ، حيث يوفر لحامات نظيفة وخالية من الأكسدة. بالنسبة للأقسام السميكة أو اللحام عالي الطاقة، يمكن أن يحسن خليط الهيليوم والأرجون من الاختراق. يمكن أيضًا استخدام النيتروجين للدرجات الأوستنيتية لتعزيز مقاومة التآكل، ولكن فقط في البيئات الخاضعة لرقابة صارمة. غالبًا ما يستخدم درع متأخر لحماية المعدن الساخن أثناء تبريده، خاصة في التطبيقات التجميلية أو الحساسة من الناحية الصحية.

الألومنيوم والمغنيسيوم

كلا المعدنين عاليان التوصيل وعرضة للأكسدة، مما يجعل الحماية المناسبة بالغاز أمرًا ضروريًا. عادةً ما يستخدم الأرجون، على الرغم من أن الهيليوم أو الخلائط الغنية بالهيليوم هي المفضلة للأقسام الأكثر سمكًا نظرًا لقدرتها على نقل المزيد من الحرارة. المغنيسيوم أكثر تفاعلية من الألومنيوم وقد يتطلب حماية إضافية أو غازًا متدفقًا لمنع الأكسدة والاحتراق. يعد وضع الفوهة والتحكم في التدفق أمرًا بالغ الأهمية هنا — فالسرعة الزائدة يمكن أن تسبب اضطرابًا، بينما السرعة المنخفضة جدًا تسمح بتلوث الهواء.

النحاس والمعادن الثمينة

يتميز النحاس بانعكاسية عالية وموصلية حرارية، مما يجعل اللحام بالليزر أمرًا صعبًا. غالبًا ما يُفضل استخدام الهيليوم نظرًا لإمكانية تأينه العالية ونقله الحراري الأفضل، مما يساعد على تحقيق اختراق كافٍ. بالنسبة للمعادن الثمينة مثل الذهب والفضة والبلاتين، يساعد غاز الحماية أيضًا في منع الأكسدة وتغير اللون. نظرًا لقيمة المادة، يمكن أن تكون حتى العيوب الطفيفة مكلفة. تعتبر الفوهة المحورية والتدفق الذي يتم التحكم فيه بعناية أمرًا قياسيًا، مع استخدام غاز فائق النقاء لتجنب التلوث.

التيتانيوم والسبائك التفاعلية

التيتانيوم والزركونيوم والمعادن التفاعلية الأخرى حساسة للغاية للتعرض للهواء عند درجات حرارة عالية. حتى التلامس القصير مع الأكسجين أو النيتروجين يمكن أن يدمر اللحام، مما يؤدي إلى التقصف أو المسامية أو تلوث السطح. تتطلب هذه المواد غازًا واقيًا — عادةً ما يكون أرجون عالي النقاء — وغالبًا ما تستخدم واقيات أولية وخلفية. في بعض الحالات، يتم استخدام غرفة مغلقة أو خاملة لللحامات الحرجة. نقاء الغاز (99.999٪ أو أعلى) ضروري، ويجب إيلاء اهتمام خاص للرطوبة وحالة الفوهة.

لا توجد قاعدة عامة لاستخدام الغاز في اللحام بالليزر - فهذا يعتمد كليًا على المادة. قد تسمح الفولاذات الكربونية ببعض المرونة، ولكن المعادن التفاعلية مثل التيتانيوم تتطلب حماية صارمة. إن اختيار الغاز ونظام التوصيل المناسبين، وتكييفهما مع خصائص المادة، هو الفرق بين اللحام النظيف والقوي واللحام المليء بالعيوب. الإرشادات الخاصة بالمواد ليست مجرد توصيات - إنها متطلبات للنجاح.

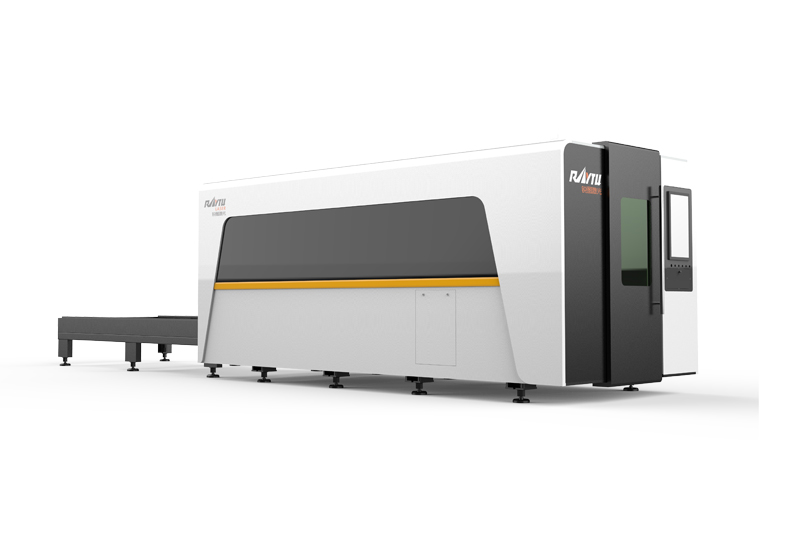

آلة قطع ألياف الليزر عالية الطاقة

آلة قطع ألياف الليزر عالية الطاقة

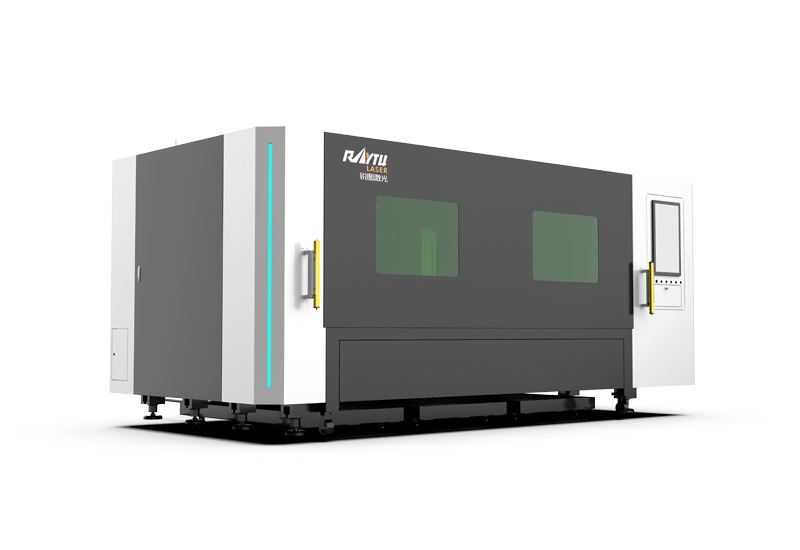

آلة قطع ألياف الليزر المغلقة

آلة قطع ألياف الليزر المغلقة

آلة قطع الصفائح المعدنية بالليزر

آلة قطع الصفائح المعدنية بالليزر

آلة قطع المعادن بالليزر ذات الطاقة المتوسطة

آلة قطع المعادن بالليزر ذات الطاقة المتوسطة

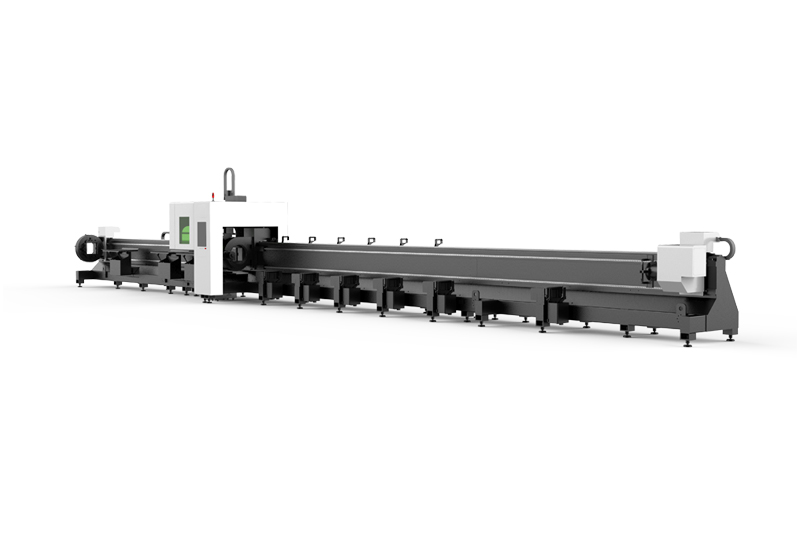

آلة قطع الأنبوب بالليزر الأوتوماتيكية

آلة قطع الأنبوب بالليزر الأوتوماتيكية

آلة قطع الألياف بالليزر

آلة قطع الألياف بالليزر

آلة القطع بالليزر RTC-12036M 3 Chucks Tubeeber

آلة القطع بالليزر RTC-12036M 3 Chucks Tubeeber

آلة قطع الألياف بالليزر المغلقة ذات الطاولة الفردية

آلة قطع الألياف بالليزر المغلقة ذات الطاولة الفردية

EN

EN ES

ES RU

RU AR

AR