المعدات والإعداد

يتطلب لحام الفولاذ المقاوم للصدأ بالليزر معداتٍ متناسقة بعناية لضمان أداء مستقر، ولحامات عالية الجودة، وإنتاجٍ متسق. يُحدد المزيج المناسب من مصدر الليزر، ونظام توصيل الشعاع، والتحكم في الحركة، ومعدات الحماية، كفاءة العملية ونظافة اللحامات.

مصدر الليزر

الأنواع:

ألياف الليزر: كفاءة عالية، جودة شعاع ممتازة، صيانة بسيطة، مناسبة للحام الدقيق والعميق.

ليزر الأقراص: جودة شعاع مستقرة على أطوال بؤرية أطول، جيدة لمغلفات العمل الأكبر.

ليزر Nd:YAG: تقنية الحالة الصلبة القديمة، لا تزال تستخدم في تطبيقات محددة حيث يكون التحكم في النبضات ضروريًا.

اعتبارات رئيسية: تؤثر طاقة الخرج، وجودة الشعاع (متر مربع)، وطول الموجة على عمق الاختراق، وسرعة اللحام، وملاءمة نوع الوصلة. وتُعدّ ليزرات الألياف الآن الأكثر استخدامًا في الفولاذ المقاوم للصدأ نظرًا لكفاءتها وموثوقيتها.

توصيل الشعاع والبصريات

توصيل الألياف الضوئية: يسمح بتوجيه مرن للشعاع من المصدر إلى رأس اللحام بأقل خسارة.

البصريات وعدسات التركيز: تحديد حجم البقعة وموضع البؤرة - وهو أمر بالغ الأهمية للتحكم في الاختراق وتقليل التشوه.

النوافذ الواقية: تحمي البصريات من تناثر الضوء وتلوث الدخان؛ ويجب الحفاظ عليها نظيفة للحصول على نتائج ثابتة.

التركيز القابل للتعديل: تسمح بعض الأنظمة بتغييرات ديناميكية في التركيز للتبديل بين الاختراق العميق واللحام السطحي.

نظام الحركة

الأذرع الروبوتية: توفر دقة ومرونة وأتمتة عالية لمسارات اللحام المعقدة.

الأنظمة الجسرية أو الخطية: توفر الثبات والتكرار لخطوط الإنتاج واسعة النطاق أو عالية السرعة.

متطلبات الدقة: يتطلب اللحام بالليزر دقة موضعية في حدود أجزاء من المليمتر، وخاصةً للخرزات الضيقة.

تغذية الأسلاك والاهتزاز

تغذية الأسلاك: تُستخدم عند الحاجة إلى مادة حشو لسد الفجوات، أو تحسين الخواص الميكانيكية، أو تحقيق مقاومة التآكل. يجب أن تحافظ مغذيات الأسلاك على سرعة دقيقة لتجنب الإفراط في الملء أو نقصه.

اللحام المتذبذب: يُهزّ الشعاع لتوسيع خرزة اللحام، وتحسين تحمل الفجوات، وتقليل المسامية. تُساعد أنماط وترددات التذبذب القابلة للتعديل على تحسين الاندماج في مختلف أشكال المفاصل.

دروع الحماية والدروع الخلفية

الحماية الأولية: تحمي الغازات الخاملة، مثل الأرجون والهيليوم أو مخاليطهما، حوض المصهور من الأكسدة. يُحسّن الهيليوم النفاذية ولكنه يزيد التكلفة؛ أما الأرجون، فهو أكثر شيوعًا في أعمال الفولاذ المقاوم للصدأ عمومًا.

دروع واقية: تُوزّع غازًا واقيًا فوق خرز اللحام المُبرِّد، مما يمنع تصبغ الفولاذ المقاوم للصدأ بالحرارة وأكسدته. ضرورية للتطبيقات الجمالية أو الحساسة للتآكل.

التحكم في تدفق الغاز: يجب تحسينه لتجنب الاضطرابات التي يمكن أن تسبب التلوث أو المسامية.

يتطلب نظام لحام الفولاذ المقاوم للصدأ بالليزر الناجح استخدام مصدر ليزر مستقر وعالي الجودة، مع دقة في توصيل الشعاع، وتحكم دقيق في الحركة، وحجب فعال. تتميز ليزرات الألياف بكفاءتها العالية، بينما يزيد اللحام المتذبذب وتغذية الأسلاك الاختيارية من مرونتها. يُعدّ الحجب والحجب المتتالية أساسيين لحماية مقاومة الفولاذ المقاوم للصدأ للتآكل ومظهره. ومن خلال الضبط الدقيق لكل عنصر من عناصر النظام، يمكن للمصنعين تحقيق لحامات نظيفة وقوية وقابلة للتكرار عبر مجموعة واسعة من تطبيقات الفولاذ المقاوم للصدأ.

تحضير السطح ونظافته

في لحام الفولاذ المقاوم للصدأ بالليزر، لا يُعدّ التحضير أمرًا اختياريًا، بل هو خطوة بالغة الأهمية لتحسين الأداء. يتفاعل شعاع الليزر الضيق عالي الطاقة مع تجمع منصهر صغير جدًا، مما يعني أن حتى الملوثات المجهرية يمكن أن تُعطّل عملية الانصهار، أو تُسبب المسامية، أو تُلحق الضرر بمقاومته للتآكل. الهدف هو ضمان وصلة نظيفة كيميائيًا، خالية من الأكاسيد والرطوبة، مع تثبيت ميكانيكي مُحكم قبل أول نبضة ليزر.

إزالة الشحوم أولاً

أهمية ذلك: تتحلل الزيوت وسوائل القطع وبصمات الأصابع تحت حرارة الليزر، مُطلقةً غازي الكربون والهيدروجين اللذين قد يُسببان المسامية، أو التقويض، أو تكوّن حبيبات غير منتظمة. كما يُمكن لتلوث الكربون أن يُقلل من مقاومة التآكل موضعيًا.

أفضل الممارسات:

استخدمي مناديل خالية من الوبر مبللة بالأسيتون أو الكحول الأيزوبروبيل بنسبة 99%.

بالنسبة للأسطح المتسخة بشدة، ضع مزيل الشحوم بالبخار المخصص أو حمام التنظيف القلوي قبل المسح النهائي بالمذيب.

قم دائمًا بإزالة الشحوم قبل أي تنظيف ميكانيكي لتجنب طحن الزيوت على السطح.

إزالة الأكسيد

أهمية ذلك: في حين أن طبقة أكسيد الكروم السلبية في الفولاذ المقاوم للصدأ رقيقة، فإن الأكاسيد الأكثر سمكًا الناتجة عن الصبغة الحرارية أو القطع بالليزر تعمل كطبقة عازلة، مما يؤدي إلى تعطيل امتصاص الشعاع وتسبب الاندماج غير الكامل.

أفضل الممارسات:

ميكانيكيًا: استخدم فرشًا مصنوعة من الفولاذ المقاوم للصدأ فقط، أو وسادات كاشطة دقيقة، أو قم بالتفجير الدقيق باستخدام وسائط غير ملوثة.

كيميائيًا: ضع معجون التخليل المعتمد على حمض النيتريك أو حمض الستريك لإذابة أكاسيد الصبغة الحرارية دون تغيير خصائص المعادن الأساسية.

بالنسبة للأجزاء المقطوعة بالليزر، فإن إزالة الأكسيد مهمة بشكل خاص على طول الحواف المقطوعة لضمان الاختراق.

إزالة الأفلام والمواد اللاصقة

أهمية ذلك: تتفحم الأغشية الواقية، أو الملصقات، أو بقايا المواد اللاصقة تحت أشعة الليزر، مُطلقةً أبخرةً قد تُلحق الضرر بالبصريات وتُسبب مسامية اللحام. حتى أصغر آثار المواد اللاصقة قد تُسبب جيوبًا غازية في اللحام المُتصلب.

أفضل الممارسات:

قم بإزالة الأفلام جيدًا خارج منطقة اللحام لتجنب انتقال المادة اللاصقة عند التقشير.

استخدمي منديلًا مذيبًا لإزالة البقايا غير المرئية.

تجنب الطرق الكاشطة التي يمكن أن تؤدي إلى تثبيت جزيئات الغراء في السطح.

الملاءمة والاتصال

أهمية ذلك: يتحمل اللحام بالليزر فجوات أصغر بكثير من لحام TIG أو MIG - غالبًا أقل من 0.05-0.1 مم للصفائح المعدنية. تمنع الشوائب أو النتوءات بين الأسطح التلامس المباشر، مما يؤدي إلى عدم اكتمال الاندماج أو عدم استقرار ثقب المفتاح.

أفضل الممارسات:

إزالة النتوءات من الحواف بعد القطع أو التشغيل الآلي.

استخدام مثبتات دقيقة أو مشابك للحفاظ على المحاذاة.

اللحام بالمسامير في نقاط استراتيجية لمنع الانفصال أثناء اللحام.

للخطوط الآلية، قم بدمج مستشعرات بصرية للتحقق من حجم الفجوة قبل اللحام.

الجفاف

أهمية ذلك: يُدخل الماء الناتج عن عوامل التنظيف أو التكثيف الهيدروجين إلى حوض اللحام، مما قد يُسبب تشققات دقيقة أو مسامية، خاصةً في درجات الفولاذ المارتنسيتي والفولاذ المقاوم للصدأ ذي الرقم

الهيدروجيني (PH).

أفضل الممارسات:

جفف الأجزاء المنظفة بالهواء بالكامل، أو استخدم هواءً مضغوطًا مفلترًا وخاليًا من الزيت لتسريع عملية التجفيف.

خزّن الأجزاء المنظفة في بيئة منخفضة الرطوبة قبل اللحام.

تجنب لمس الأسطح المنظفة باليدين العاريتين لمنع إعادة التلوث.

لحام الفولاذ المقاوم للصدأ بالليزر لا يترك مجالًا كبيرًا للتلوث. ويحمي روتين التحضير الدقيق - بدءًا من إزالة الشحوم، ثم إزالة الأكسيد، وإزالة المادة اللاصقة، وضمان التثبيت المحكم، وضمان الجفاف - اللحام من المسامية، وعيوب الاندماج، ومشاكل التآكل. وتُعدّ هذه الخطوات ممارسةً قياسيةً في الصناعات عالية المواصفات، مثل صناعة الطيران، والأجهزة الطبية، وتجهيز الأغذية، حيث يُعدّ الجمع بين المتانة والنظافة ومقاومة التآكل أمرًا لا غنى عنه.

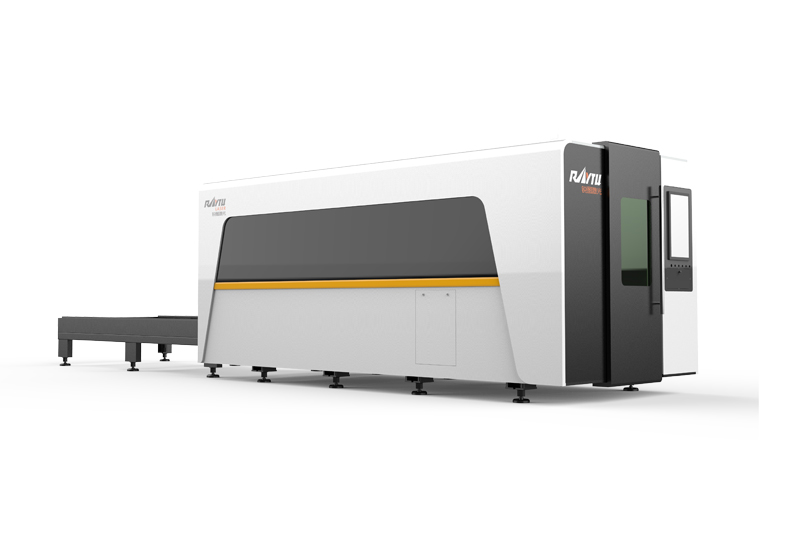

آلة قطع ألياف الليزر عالية الطاقة

آلة قطع ألياف الليزر عالية الطاقة

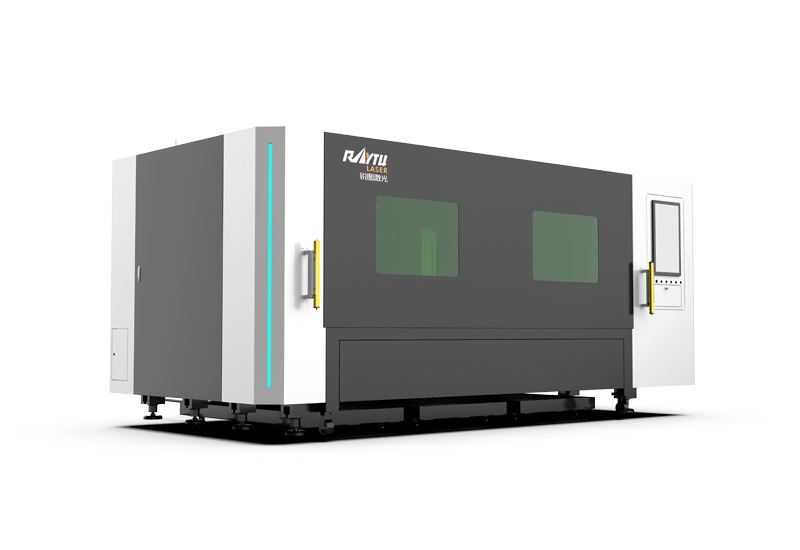

آلة قطع ألياف الليزر المغلقة

آلة قطع ألياف الليزر المغلقة

آلة قطع الصفائح المعدنية بالليزر

آلة قطع الصفائح المعدنية بالليزر

آلة قطع المعادن بالليزر ذات الطاقة المتوسطة

آلة قطع المعادن بالليزر ذات الطاقة المتوسطة

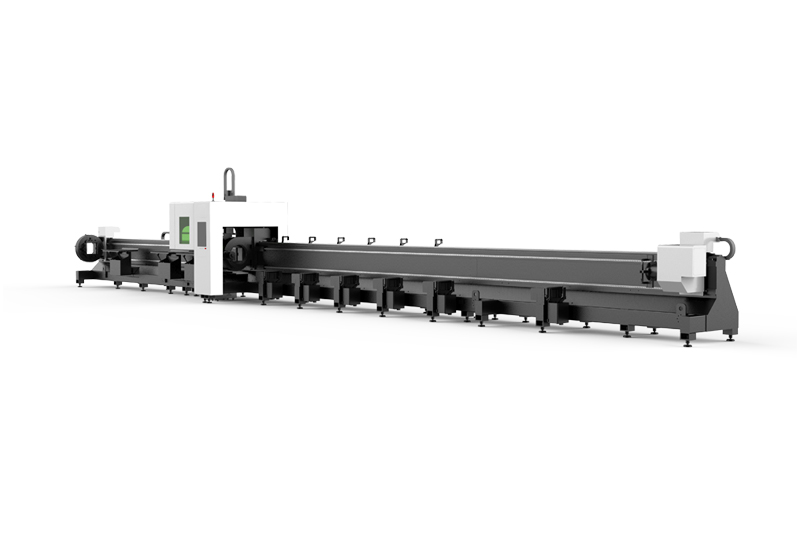

آلة قطع الأنبوب بالليزر الأوتوماتيكية

آلة قطع الأنبوب بالليزر الأوتوماتيكية

آلة قطع الألياف بالليزر

آلة قطع الألياف بالليزر

آلة القطع بالليزر RTC-12036M 3 Chucks Tubeeber

آلة القطع بالليزر RTC-12036M 3 Chucks Tubeeber

آلة قطع الألياف بالليزر المغلقة ذات الطاولة الفردية

آلة قطع الألياف بالليزر المغلقة ذات الطاولة الفردية

EN

EN ES

ES RU

RU AR

AR