استراتيجية حماية الغاز

في لحام الفولاذ المقاوم للصدأ بالليزر، لا يقتصر دور غاز التدريع على إبعاد الأكسجين عن حوض المصهور فحسب، بل يؤثر أيضًا بشكل مباشر على اختراق اللحام، وشكل الخرز، ومستويات التناثر، ومقاومة التآكل النهائية. الطبيعة المركزة لشعاع الليزر تعني أن حوض المصهور يتصلب بسرعة، لذا يجب اختيار الغاز وتوزيعه بدقة. يؤدي ضعف التدريع إلى أكسدة مرئية (تصبغ حراري)، ومسامية، وهشاشة النيتروجين (في بعض الدرجات)، وانخفاض عمر الخدمة في التطبيقات الحساسة للتآكل.

الأرجون (Ar)

الخصائص: خامل، الكثافة 1.38 جم/لتر (أثقل من الهواء)، الموصلية الحرارية منخفضة (أقل بحوالي 1.4 مرة من الهيليوم).

الأداء في اللحام بالليزر:

تغطية ممتازة لمنطقة اللحام بفضل وزنه، مما يُشكل طبقة واقية مستقرة حتى عند معدلات تدفق معتدلة.

يُنتج لحامات ناعمة ولامعة في درجات الأوستنيت والفريتي مع الحد الأدنى من التنظيف بعد اللحام.

قد يؤدي انخفاض الموصلية الحرارية إلى انخفاض طفيف في عمق الاختراق مقارنةً بالهيليوم، ولكن يُمكن تعويض ذلك بزيادة طاقة الليزر أو تقليل سرعة انتقاله.

الاستخدامات الشائعة: لحامات تجميلية عالية الجودة، وتطبيقات الصفائح الرقيقة، ومنتجات الفولاذ المقاوم للصدأ الصالحة للأكل.

الهيليوم (He)

الخصائص: خامل، كثافته 0.178 غ/لتر (أخف من الهواء)، موصلية حرارية عالية جدًا (حوالي 6 أضعاف موصلية الأرجون).

الأداء في اللحام بالليزر:

يزيد من مدخلات الحرارة إلى منطقة اللحام من خلال تحسين كفاءة اقتران الليزر، وهو مفيد بشكل خاص لمقاطع الفولاذ المقاوم للصدأ السميكة ولحام ثقب المفتاح العميق.

ينتج لحامات أضيق ولكن أعمق بنفس قوة الليزر مقارنةً بالأرجون.

يحسن تسرب الغازات المحتبسة، مما يقلل المسامية في اللحامات عالية السرعة.

الاعتبارات: نظرًا لخفة وزن الهيليوم، فإن تغطية الحجب أقل استقرارًا، وتتطلب معدلات تدفق أعلى (غالبًا 1.5-2 ضعف معدل تدفق الأرجون). كما أنه أغلى بكثير.

الاستخدامات الشائعة: لحامات الاختراق العميق، الفولاذ المقاوم للصدأ الثقيل، وخطوط الإنتاج الآلية عالية السرعة.

النيتروجين (N2)

الخصائص: خامل تقنيًا في لحام الفولاذ المقاوم للصدأ الأوستنيتي، بكثافة 1.25 غ/لتر، وموصلية حرارية بين الأرجون والهيليوم.

الأداء في لحام الليزر:

في الدرجات الأوستنيتية، يُمكن للنيتروجين تثبيت الطور الأوستنيتي، مما يُحسّن مقاومة التآكل الناتج عن التآكل الحفري والشقوق (وهو أمر بالغ الأهمية للتطبيقات البحرية وتجهيز الأغذية).

بديل اقتصادي للهيليوم لتحقيق مكاسب اختراق معينة.

في الفولاذ الفريتي والمارتنسيتي والثنائي، قد يؤدي الامتصاص الزائد للنيتروجين إلى تكوين نتريدات، مما يُسبب هشاشةً وانخفاضًا في مقاومة التآكل.

الاعتبارات: يجب أن يكون مُطابقًا لعائلة الفولاذ المقاوم للصدأ لتجنب الآثار السلبية.

المخاليط

Ar-He: عادةً ما تكون نسبة Ar-75-90% مع He-10-25% لاختراق أعمق دون فقدان ثبات تغطية الأرجون.

Ar-N2: عادةً ما تكون نسبة Ar-98% مع N-2% لتعزيز مقاومة التآكل في الفولاذ المقاوم للصدأ 304L/316L.

Ar-He-N2: تُستخدم في الصناعات المتخصصة (مثل: تحلية المياه في البحر) حيث يكون الاختراق العميق ومقاومة التآكل أمرًا بالغ الأهمية.

ملاحظة خاصة بالليزر: يؤثر خلط الغازات على تفاعل الشعاع والبلازما في اللحام عالي الطاقة بوضع ثقب المفتاح - إذ يمكن أن يؤدي الإفراط في استخدام الهيليوم أو النيتروجين إلى زعزعة استقرار

عمود اللحام إذا كان التدفق مضطربًا.

التدفق والتغطية

معدلات التدفق:

الأرجون: عادةً ١٠-٢٠ لترًا/دقيقة للأنظمة اليدوية أو الروبوتية.

الهيليوم: غالبًا ١٥-٣٠ لترًا/دقيقة لتعويض انخفاض الكثافة.

النيتروجين أو المخاليط: يُضبط وفقًا لكثافة الغاز السائدة - تتطلب الغازات الأخف تدفقًا أعلى.

تصميم الفوهة: فوهات عريضة مخروطية الشكل للحامات النقطية والشرائحية؛ توصيل غاز محوري لحماية ثابتة في الأتمتة الروبوتية.

الدروع الخلفية: تمتد الحماية لعدة سنتيمترات خارج حوض اللحام، مما يمنع الأكسدة أثناء التبريد - وهو أمر بالغ الأهمية للفولاذ المقاوم للصدأ حيث يمكن حتى للأكسدة الخفيفة أن تُضعف مقاومة التآكل.

نقاء الغاز: استخدم نقاءً ≥ ٩٩.٩٩٪ لتجنب التلوث المجهري. حتى نسبة ٠.١٪ من الأكسجين يمكن أن تُسبب تغيرًا واضحًا في اللون في لحامات الفولاذ المقاوم للصدأ عالية المواصفات.

يُراعى في اختيار غازات الحماية في لحام الفولاذ المقاوم للصدأ بالليزر تحقيق التوازن بين الاختراق والحماية والتكلفة. يُوفر الأرجون تغطية ثابتة ومظهرًا أنيقًا للخرز، بينما يُعزز الهيليوم الاختراق والسرعة، ويُعزز النيتروجين مقاومة التآكل في السبائك المُناسبة. تسمح الخلطات بالضبط الدقيق، لكن نقاء اللحام ومعدل التدفق وطريقة التوصيل لا تقل أهمية عن نوع الغاز. يُؤثر ضعف الحماية سلبًا على جودة اللحام وأداء الفولاذ المقاوم للصدأ على المدى الطويل، مما يجعل استراتيجية الغاز جزءًا أساسيًا من كل عملية لحام بالليزر.

حشو المعدن (متى ولماذا)

غالبًا ما يُجرى لحام الفولاذ المقاوم للصدأ بالليزر ذاتيًا - بدون معدن حشو - لأن هذه العملية تُنتج لحامات انصهار ضيقة وعميقة بسرعة عالية. ومع ذلك، هناك العديد من الحالات التي لا تكون فيها إضافة سلك الحشو مفيدة فحسب، بل ضرورية أيضًا لضمان السلامة الميكانيكية، والتحكم في البنية الدقيقة، وتعويض تقلبات الإنتاج. يجعل صغر حجم حوض المنصهر في لحام الليزر إضافة سلك الحشو أكثر حساسية من لحام القوس، لذا يجب أن يكون استخدامه مدروسًا ودقيقًا.

مكافحة الشقوق

سبب معدني: تتصلب بعض أنواع الفولاذ المقاوم للصدأ بطرق تجعلها عرضة للتشقق الساخن أو التشقق الناتج عن التصلب، خاصةً عندما يكون محتوى فيريت معدن اللحام منخفضًا جدًا. هذا شائع في اللحامات الأوستنيتية الكاملة، التي تفتقر إلى فيريت لامتصاص الشوائب مثل الكبريت والفوسفور.

دور المعدن الحشوي:

يُدخل عناصر سبائكية (مثل الكروم والموليبدينوم) لزيادة محتوى الفريت بشكل طفيف (غالبًا ما يستهدف الفريت بنسبة 3-8% للأوستنيتات).

يُليّن مسار التصلب، مما يُقلل تركيز الإجهاد عند حدود الحبيبات.

يساعد على تجنب التحول المارتنسيتي الهش في الدرجات الحساسة (مثل أنواع المارتنسيت أو أنواع التصلب بالترسيب).

مثال: لحام 316L مع حشو ER316L للحفاظ على مقاومة التآكل، مع إضافة الفريت لمقاومة التشقق.

الوصلات غير المتشابهة

التحدي: قد تختلف المعادن أو درجات الفولاذ المقاوم للصدأ في معدلات التمدد الحراري، أو احتمالات التآكل، أو التفاعلات المعدنية. قد يؤدي الانصهار المباشر بدون طبقة عازلة إلى تكوين مركبات بين معدنية هشة.

دور معدن الحشو:

يعمل كجسر معدني بين المعادن الأساسية غير المتوافقة.

يتحكم في التخفيف، ويمنع الالتقاط المفرط للكربون من الفولاذ الكربوني أو فصل النيكل في السبائك القائمة على النيكل.

مثال: حشو ER309L أو ER309Mo عند وصل الفولاذ المقاوم للصدأ 304L بالفولاذ الطري، مما يُنتج تركيبة كيميائية متدرجة مقاومة للتشقق والتآكل.

سد الفجوات وتشكيل الصفائح

التحدي: يتحمل اللحام بالليزر فجوات صغيرة للغاية (<0.1 مم في الصفائح المعدنية). في الإنتاج الضخم، قد يكون الحفاظ على هذه الدقة باستمرار أمرًا صعبًا.

دور معدن الحشو:

يوفر حجمًا من المعدن المنصهر لملء الفجوات دون تقويض أو انصهار غير كامل.

يسمح بتشكيل متعمد لشكل الخرز لزيادة المتانة (مثلاً، خرز محدب قليلاً لمقاومة التعب).

يمنع الانهيار في وصلات الحواف الرقيقة حيث لا يكفي التسخين وحده.

مثال: في تصنيع عوادم السيارات، يمكن إضافة حشو ER308L لسد فجوات التركيب في اللحامات الرفيعة بين الأنبوب والحافة مع الحفاظ على سلاسة أسطح التدفق داخل الأنبوب.

الفولاذ المقاوم للصدأ المزدوج (دوبلكس)

التحديات المعدنية: تتطلب درجات الفولاذ المزدوج (مثل 2205) توازنًا بنسبة 50% تقريبًا من الفريت و50% من الأوستينيت للحصول على أفضل خصائص ميكانيكية ومقاومة للتآكل. قد يؤدي التبريد السريع للحام بالليزر إلى ترك كمية زائدة من الفريت.

دور معدن الحشو:

يوفر تركيبة غنية بالنيكل لتعزيز تكوين الأوستينيت في معدن اللحام أثناء التصلب والتبريد.

يمنع انخفاض الصلابة والتآكل النقطي الناتج عن ارتفاع محتوى الفريت.

مثال: يعيد حشو ER2209 توازن الطور في لحامات دوبلكس 2205 المصنوعة في ظروف لحام ليزر عالي السرعة.

اعتبارات خاصة بالعملية

دقة تغذية السلك: في اللحام بالليزر، يجب محاذاة سلك الحشو بدقة مع نقطة تركيز الليزر. حتى المحاذاة الطفيفة قد تؤدي إلى انصهار غير كامل أو خرزات غير متماثلة.

قطر السلك: يُفضل استخدام أقطار أصغر (0.6-1.2 مم) لأعمال الصفائح الرقيقة؛ ويمكن استخدام أسلاك أكبر في المقاطع الثقيلة باستخدام ليزرات متعددة الكيلوواط.

اتجاه التغذية: يمكن أن يكون محوريًا (متماشيًا مع الشعاع) للحامات المتماثلة، أو جانبيًا لتحسين الرؤية والتحكم في الأنظمة اليدوية.

مطابقة غازات الحماية: يجب أن يحمي التدريع كلاً من حوض المصهور وطرف سلك الحشو، وهو أمر بالغ الأهمية عند استخدام النيتروجين لتثبيت الأوستنيتي أو الهيليوم لتعزيز الاختراق.

يضمن اختيار سبيكة الحشو المناسبة - المُغذّاة بدقة والمُقترنة باستراتيجية الحماية الصحيحة - تلبية اللحامات لمتطلبات المقاومة الميكانيكية ومقاومة التآكل، حتى في أصعب التطبيقات.

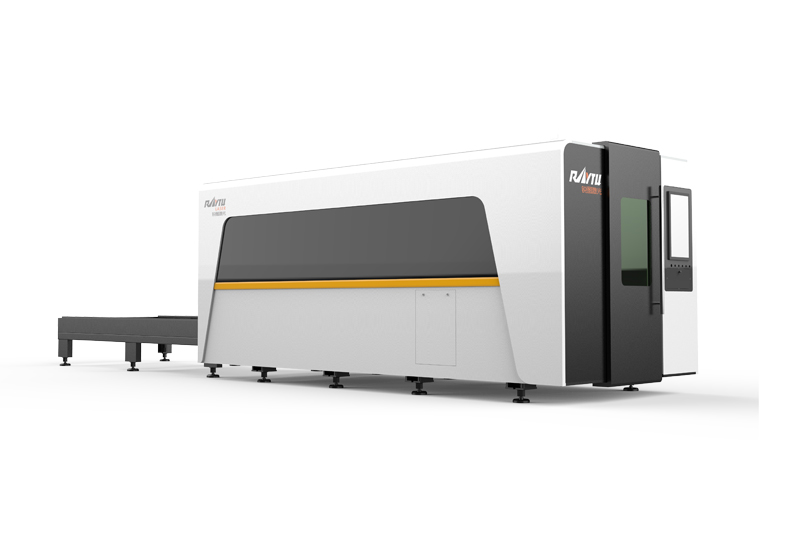

آلة قطع ألياف الليزر عالية الطاقة

آلة قطع ألياف الليزر عالية الطاقة

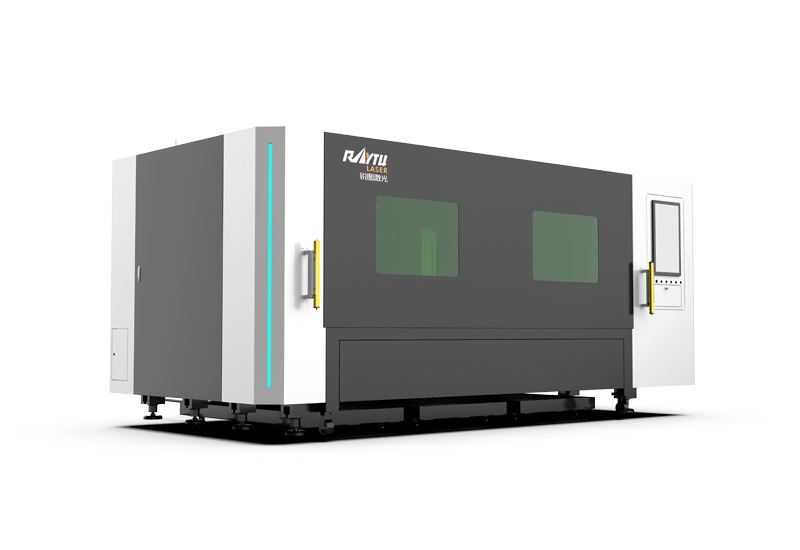

آلة قطع ألياف الليزر المغلقة

آلة قطع ألياف الليزر المغلقة

آلة قطع الصفائح المعدنية بالليزر

آلة قطع الصفائح المعدنية بالليزر

آلة قطع المعادن بالليزر ذات الطاقة المتوسطة

آلة قطع المعادن بالليزر ذات الطاقة المتوسطة

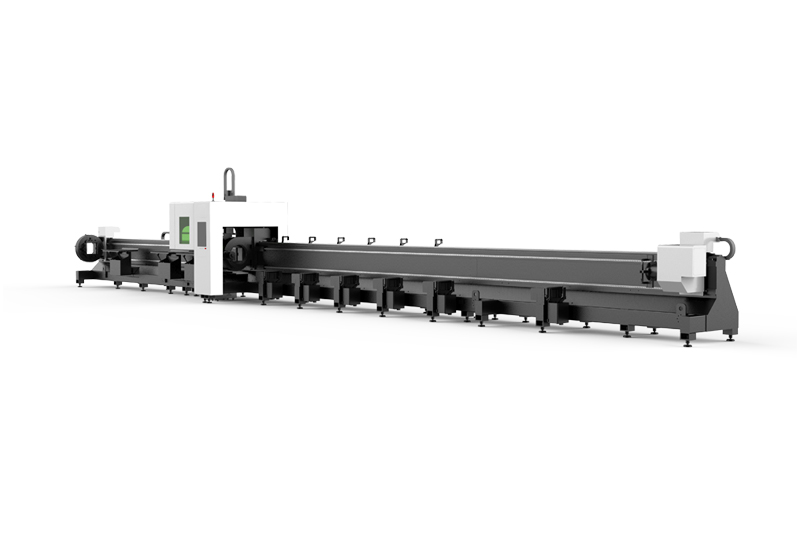

آلة قطع الأنبوب بالليزر الأوتوماتيكية

آلة قطع الأنبوب بالليزر الأوتوماتيكية

آلة قطع الألياف بالليزر

آلة قطع الألياف بالليزر

آلة القطع بالليزر RTC-12036M 3 Chucks Tubeeber

آلة القطع بالليزر RTC-12036M 3 Chucks Tubeeber

آلة قطع الألياف بالليزر المغلقة ذات الطاولة الفردية

آلة قطع الألياف بالليزر المغلقة ذات الطاولة الفردية

EN

EN ES

ES RU

RU AR

AR