التشوه والإجهاد المتبقي والتثبيت

يُقلل مُدخل الحرارة المُركّز للحام بالليزر التشوهات بشكل ملحوظ مُقارنةً بلحام MIG أو TIG، إلا أن مُعدّل التمدد الحراري للفولاذ المقاوم للصدأ (~17 ميكرومتر/متر² مئوية) لا يزال يُقارب 1.5 ضعف مُعدّل التمدد الحراري للفولاذ الكربوني. هذا يعني أن حتى التغيرات الطفيفة في درجة الحرارة يُمكن أن تُسبب حركةً يُمكن قياسها. تتشكل الإجهادات المُتبقية عندما يبرد معدن اللحام والمعدن الأساسي المُحيط به وينكمش بمعدلات مُختلفة، وبدون التثبيت السليم والتحكم في التسلسل، يُمكن أن تُؤدي هذه الإجهادات إلى ثني أو التواء أو تشويه قطعة العمل.

إن التحكم في التشوه والإجهاد المتبقي يتعلق بإدارة كيفية إدخال الحرارة وتقييدها - باستخدام التركيبات والمشابك واللحامات اللاصقة ومسارات اللحام المحسّنة لموازنة قوى الانكماش مع السماح بالتوسع المتحكم فيه.

المشبك بذكاء

الوظيفة: تثبيت المكونات في محاذاة دقيقة وضمان ثبات المفاصل أثناء دورة اللحام.

· الممارسات المتقدمة:

1. أنظمة التثبيت المعيارية تتيح إعادة تكوين الأجزاء المختلفة بسرعة، مع نقاط توقف مدمجة لضمان التكرار.

2. استخدام مواد مشتتة للحرارة (النحاس والألومنيوم) في مناطق التلامس لسحب الحرارة الزائدة، مما يقلل من التشوهات الموضعية.

3. استخدام مشابك مرنة للمكونات الطويلة، مع السماح بحركة طولية طفيفة لمنع إجهادات الاحتجاز العالية.

4. تأكد من أن أسطح المشابك ناعمة، وغير ملوثة، ومقاومة للتآكل لتجنب تلطيخ الفولاذ المقاوم للصدأ.

· نصيحة احترافية: بالنسبة لتجميعات الصفائح الرقيقة، ضع المشابك بنمط متماثل حول منطقة اللحام لتوزيع الثبات بالتساوي.

تسلسل

· أهميتها: يُقلص اللحام المعدن على طول المفصل؛ فكلما كان توزيع الحرارة غير متساوٍ، زاد احتمال شد القطعة أو التواءها.

· استراتيجيات التحكم:

1. اللحام الخلفي: ابدأ كل قطعة لحام قصيرة قبل نقطة التوقف السابقة، ثم قم باللحام باتجاهها للخلف، مع موازنة تدفق الحرارة.

2. موازنة الجانب المقابل: لحام الوصلات المقابلة على الجانبين المتقابلين للقطعة لموازنة قوى الانكماش.

3. اللحام المتخطي: قم بالتناوب بين اللحامات غير المتجاورة للسماح بالتبريد بين مدخلات الحرارة.

4. بالنسبة للإطارات الصندوقية أو الأنبوبية، قم بلحام أقسام صغيرة على كل جانب بالتناوب بدلاً من إكمال درزة واحدة بالكامل قبل الانتقال إلى اللحامات التالية.

المسامير

· الغرض: لحامات مؤقتة تمنع تحرك القطع بين التثبيت واللحام النهائي.

· الإرشادات الفنية:

1. تباعد المسامير للصفائح الرقيقة (أقل من 2 مم): كل 50-100 مم. للأجزاء الأكثر سمكًا (أكثر من 5 مم): حتى 250 مم، حسب الصلابة.

2. استخدم مسامير الالتحام (بدون حشو) للتركيب الدقيق، أو المسامير بمساعدة الحشو عند الحاجة إلى ملء الفراغات.

3. اصقل أو صقل المسامير إذا كانت خارج حافة اللحام النهائية لمنع ارتفاعات الإجهاد.

4. للإنتاج الآلي، يُعدّ التثبيت بالليزر مثاليًا نظرًا لدقته العالية، وانخفاض حرارته، وإمكانية تكراره.

تخطيط المسار

· التأثير على توزيع الإجهاد: يُحدد ترتيب واتجاه مسارات اللحام كيفية تراكم الانكماش.

· أفضل الممارسات:

1. بالنسبة لتجميعات الصفائح المسطحة: اللحام من المركز إلى الخارج لتبديد الإجهادات باتجاه الحواف الحرة.

2. بالنسبة للمكونات الحلقية أو الدائرية: اللحام في قطاعات متقابلة لموازنة الانكماش الشعاعي.

3. بالنسبة للتجميعات متعددة الوصلات: اللحامات التسلسلية لتجنب تشوه اللحام قبل اكتمال جميع الوصلات.

4. استخدام المحاكاة الحرارية القائمة على التصميم بمساعدة الحاسوب (CAD) في اللحام الآلي للتنبؤ بالحركة وتحسين التسلسل قبل الإنتاج.

· ملاحظة خاصة باللحام بالليزر: نظرًا لسرعة العملية، قد تكون التدرجات الحرارية حادة؛ يمكن أن تساعد التوقفات الاستراتيجية أو وضع المشتت الحراري المؤقت في موازنة معدلات التبريد في المكونات الحساسة.

إدارة الإجهاد المتبقي بعد اللحام

· إجراءات ما بعد اللحام:

1. بالنسبة للتركيبات الحساسة، يُمكن لتخفيف الإجهاد عند درجات حرارة منخفضة (عادةً أقل من 300 درجة مئوية للفولاذ المقاوم للصدأ) أن يُساعد في تقليل احتمالية التشوه دون المخاطرة بترسب الكربيد.

2. في التطبيقات عالية الدقة (مثل أجهزة الطيران)، قد يلزم إجراء تشغيل آلي أو تقويم بعد اللحام بعد التبريد الطبيعي.

يعني التمدد الحراري العالي للفولاذ المقاوم للصدأ أن حتى اللحام بالليزر منخفض الحرارة قد يُسبب تشوهًا وإجهادًا متبقيًا إذا لم يُدار جيدًا. في الإنتاج، لا يقتصر منع التشوه على تثبيت القطعة، بل يشمل أيضًا التحكم في كيفية انتقال الحرارة عبر التركيب. بفضل دقة وسرعة اللحام بالليزر، يُنتج تطبيق هذه الطرق مكونات من الفولاذ المقاوم للصدأ دقيقة الأبعاد ومُتحكمًا في الإجهاد بأقل قدر من إعادة العمل.

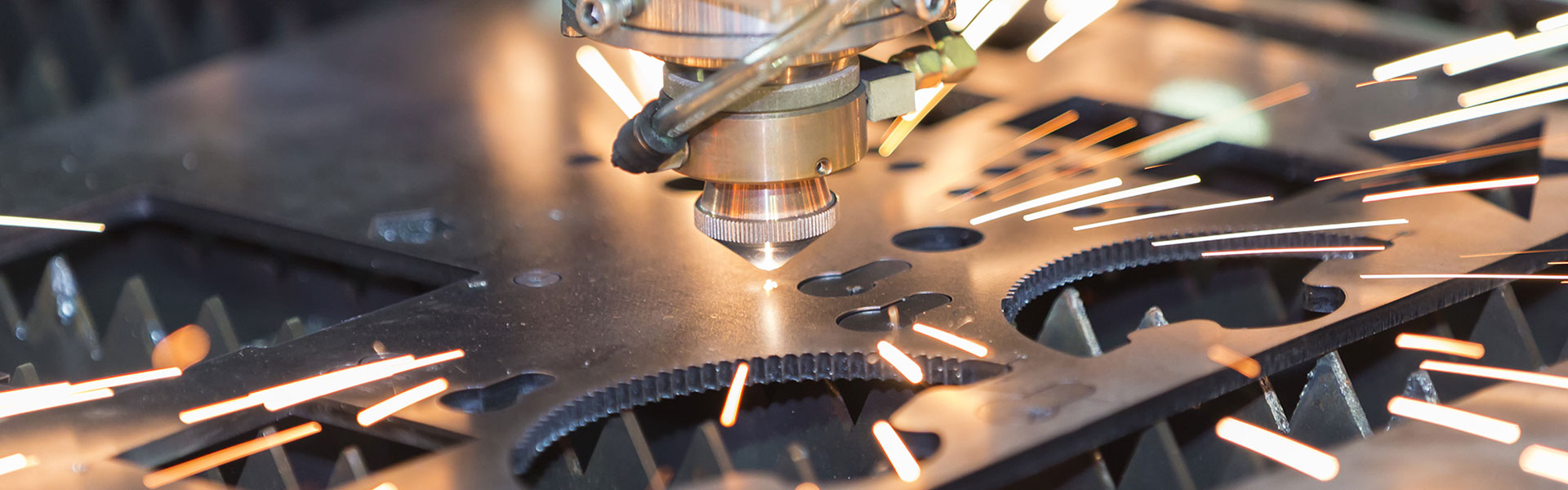

آلة قطع ألياف الليزر عالية الطاقة

آلة قطع ألياف الليزر عالية الطاقة

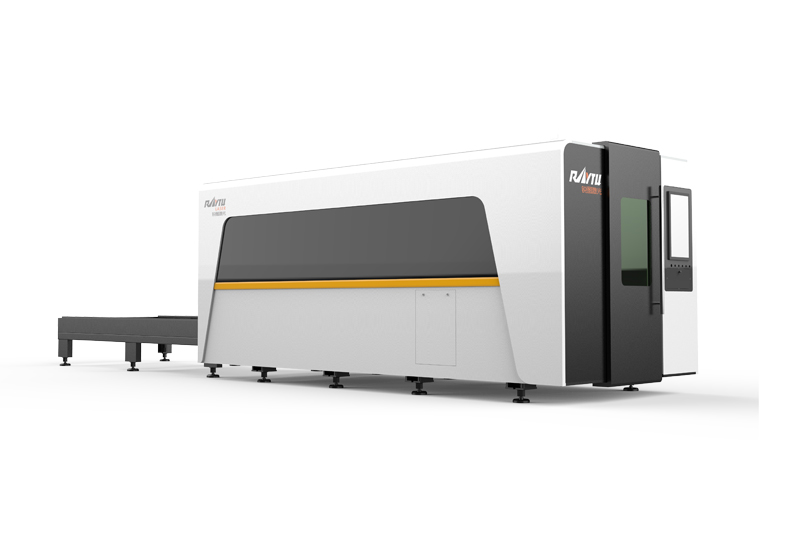

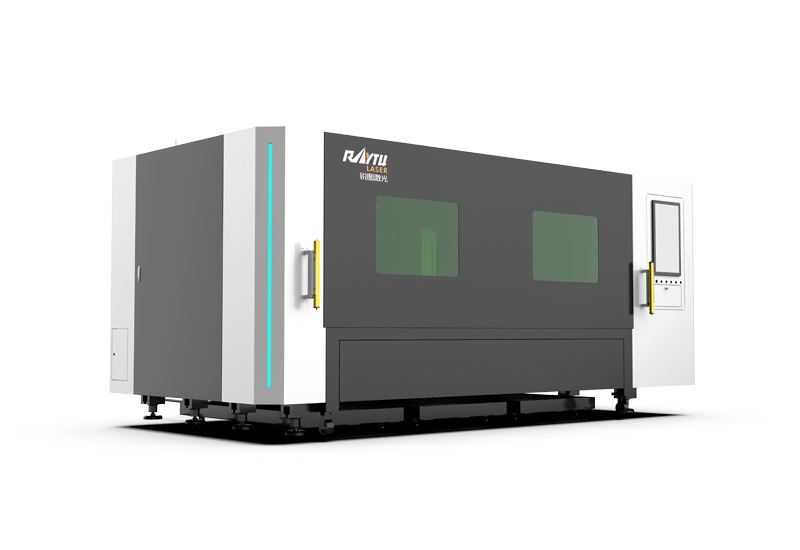

آلة قطع ألياف الليزر المغلقة

آلة قطع ألياف الليزر المغلقة

آلة قطع الصفائح المعدنية بالليزر

آلة قطع الصفائح المعدنية بالليزر

آلة قطع المعادن بالليزر ذات الطاقة المتوسطة

آلة قطع المعادن بالليزر ذات الطاقة المتوسطة

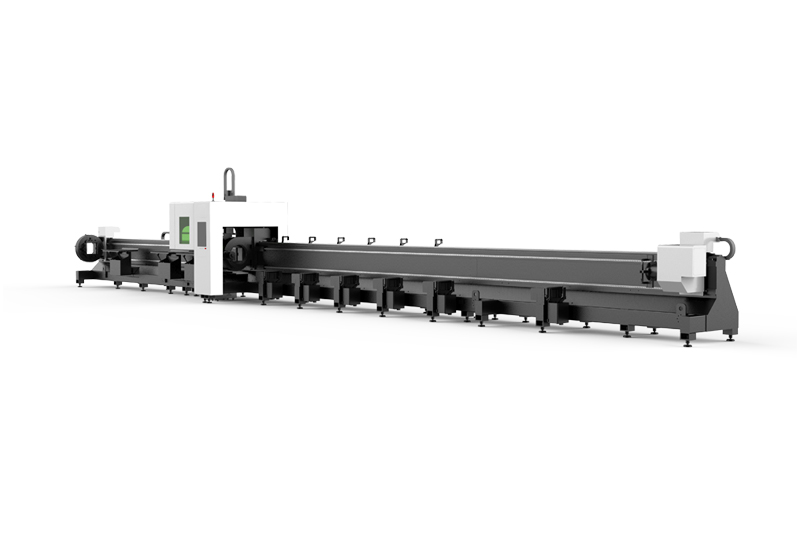

آلة قطع الأنبوب بالليزر الأوتوماتيكية

آلة قطع الأنبوب بالليزر الأوتوماتيكية

آلة قطع الألياف بالليزر

آلة قطع الألياف بالليزر

آلة القطع بالليزر RTC-12036M 3 Chucks Tubeeber

آلة القطع بالليزر RTC-12036M 3 Chucks Tubeeber

آلة قطع الألياف بالليزر المغلقة ذات الطاولة الفردية

آلة قطع الألياف بالليزر المغلقة ذات الطاولة الفردية

EN

EN ES

ES RU

RU AR

AR